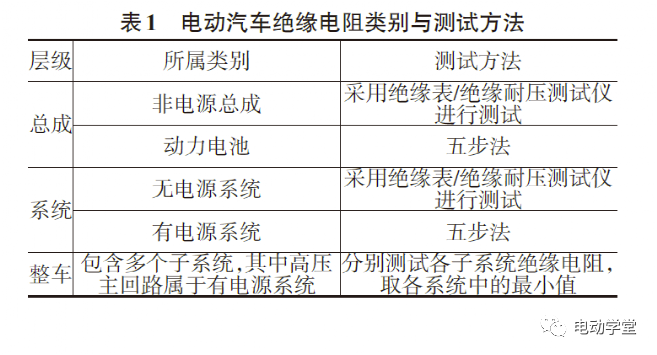

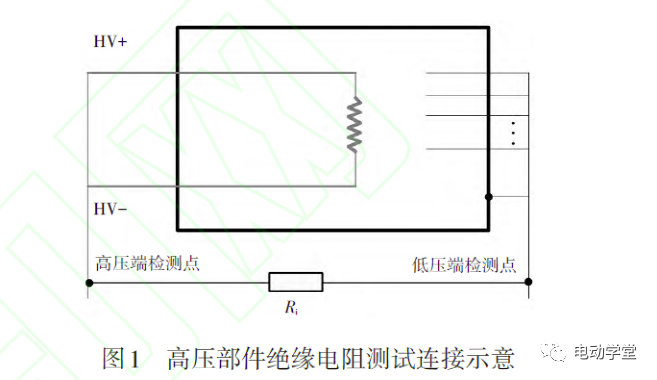

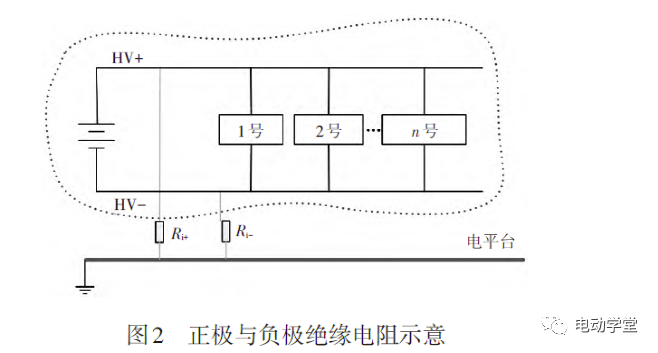

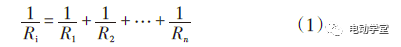

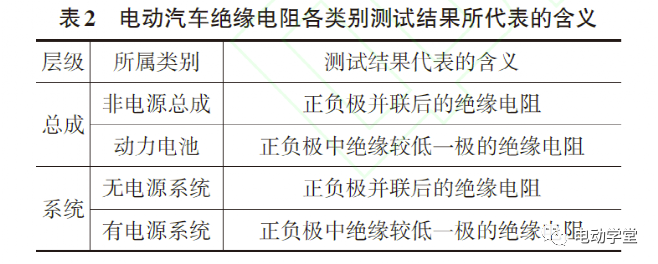

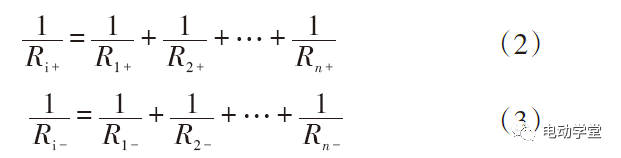

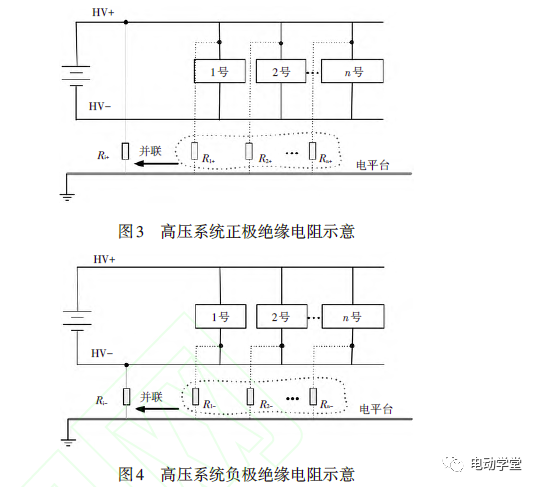

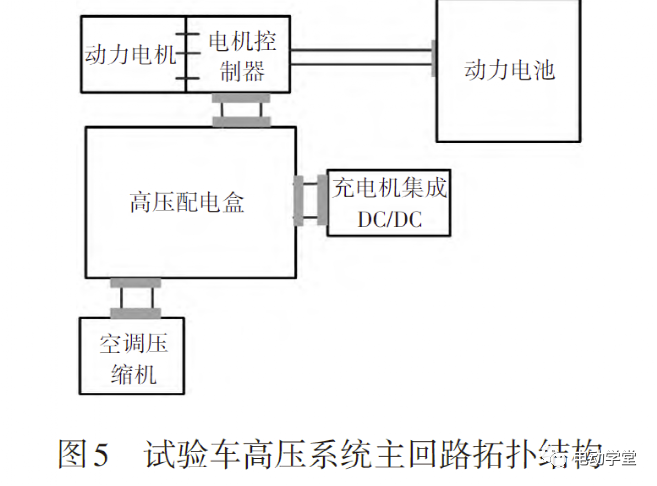

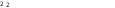

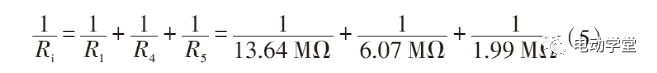

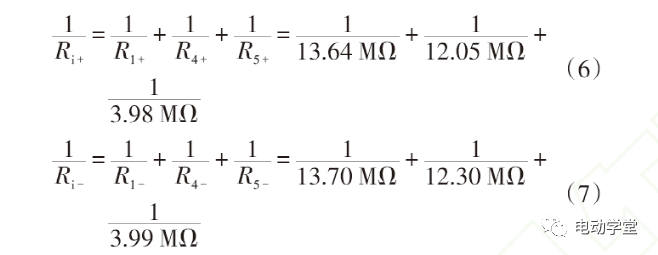

新能源汽车里面的绝缘和绝缘检测问题? 第一部分:绝缘检测方案对于电动汽车的绝缘检测方案有何高见?国标法和注入式方案利弊如何?当前主流上市车型的是怎么做的?有资料说普锐斯用的高频信号注入,咋解决与泄露电容的影响的?Y电容如何影响绝缘检测的啊?这块之间参数如何影响的?国标方法,当绝缘故障出现在交流侧时,测量性能如何?车用电池包绝缘电阻检测模块,今后的趋势会是独立还是集成?讨论回答:1)测量方法A:无论哪种方案原理都一样,没啥区别,只不过注入更安全一些。B:原理上有几种,前几年用的多是电阻搭桥或者电阻网络法,原理图在18384里面;现在用的多是信号注入法,国外和国内的论文文献里有原理图。目前国内有几家可以做,河北有一家,技术方案是借鉴的本德尔和海拉联合研发的主动绝缘测量方案,但是产品状态和技术路线有很大的区别,测量范围是否包括交流侧,响应速度,内阻等很多参数的设计取向都不同,电桥只能测母线对地,注入能测电池单体任意对地的点,电桥是无源直流的方法,信号注入测的是交流阻抗2)布置位置:电池包内里头有太多点,一般注入放到里面,可以不上电测,注入受电机扰动干扰,开起来就不准了;电桥一般放配电盒后段我们的逆变器木有绝缘检测;绝缘检测有专门的供应商的,不过我们的充电机上也没有;我还曾听说PDU上做的,我觉得PDU做挺合适。我们配的任何一款逆变器都没要求有的,现在接触到的Denso Conti Bosch Valeo都没有提供配置绝缘监测功能的平台产品 当然最后我们也没要求他们有,不过我保留整车将绝缘监测功能配置在电池侧的观点 因为这里是电源发起端 再有 一个足矣3)设计难点绝缘电阻不是我们常规理解的定值电阻,而是一个有杂散电容,与变化的电阻相耦合,大的杂散电容会导致国标里面的方法失效,18384的那种方法有漏洞。需要软件做足够的数据处理,分析出去掉杂散电容影响后的真实电阻。电机进水可以测量出来,但无法定位到是电机绝缘问题,需要一步一步去排查,不管交流侧还是直流侧都可以测量出来,出现在交流测是测量到的绝缘电阻是一直在变化的。可以通过高压接触器逐步断开某些回路去排查绝缘问题。我们目前的算法是2013年定型的。目前已经稳定使用2年半,没有发生一次误报绝缘故障,2年半内检测除了有一百多次绝缘故障,绝大多数是pack及其它高压部件进水,空调暖风绝缘失效与高压线缆破损。脉冲测量可以做直流耦合和交流耦合。直流耦合有等效内阻,会拉低整车实际绝缘。交流耦合的话,有人说可以做到50M甚至100M的内阻,但这要仔细分析,安规的耦合电容实际等效内阻实际值可能只有几M4)集成与否个人观点 尊重技术就集成 其外就不好说了,涉及专利 商务 利益等太多非技术因素集成啊,BMS里做一个,逆变器里面做一个,直流充电桩做一个绝缘电阻检测模块只能装一个,否则会互相干扰。分时控制测量也会干扰吗?分时不会。但如何做到分时呢。关键是没有必要。一个就够了。我没听说过两,我只是想了解一下趋势,集成还是独立,我不想设计两套方案。SAE搞了一个单个电池abuse以后测量整体绝缘电阻的变化情况,以后电池包内的独立模块肯定是要给融合进BMS里面去的,缘检测不仅仅是一个量值,更有可能成为一个衡量系统受破坏程度的维度,从整车层面,甚至可以做故障预测,无论放在bms、高压箱、充电机或者电机控制器里,绝缘性能是整车层面不能绕开的点,是系统问题我们有碰到客户这样处理:反正你们的绝缘检测报警,你们就得给我解决,至于什么方式他不管[衰]或者是,绝缘检测报一次警,算一次故障,扣货款第二部分:绝缘问题的缘由独立两组电池怎么会有绝缘问题呢?A:绝缘对于商用车来说应该是很大的麻烦,早期换电本身就有问题,再加上好多零部件都是市场买来的,工业品直接过来的。我们用过某款电机,曾经还是有挺大量的,三年基本都有绝缘问题。。。B:我也遇到过转向泵绝缘有问题的,一般是正极或负极母线与车身短路。这个电路上只有安规电容存在短路的可能性。C:充电机AC-DC非隔离相当不安全。以前做储能项目,由于PCS不隔离,独立的两簇电池组绝缘异常后,PCS启动时引发严重故障。高压到低压要隔离,交流到直流要隔离,信号隔离,功率隔离。AC和DC是完全不同特性,AC通常是我们的交流电网,它的干扰或者是特性有别于DC,若果不隔离会有很多干扰进入DC,从而影响DC负载D:充电座的塑料外壳,属亲水材质还是怎么的。腔体内部即便密封较好,被雨水冲刷的座一打绝缘值,都得降低1个数量级E:纸套作用可能有,绝缘,定位,吸收漏液,纸套用处大着呢,防振动也管用,增加电池组的包装强度绝缘可以喷绝缘漆,纸要考虑外部热量导入导致加热引燃的我见过整个外围有一圈纸的,那个纸点不着的。绝缘加阻燃。电容模块纸耐热,但导热估计是问题,耐高温绝缘纸、特种变压器、电机匝间绝缘有用F:最危险的地方还是PACK内是否有漏电的地方。里面短路了是无法主动断开的。比如PACK内进水了 电动汽车的绝缘电阻直接反映高压系统与电平台之间的绝缘性能, 直接影响驾乘人员的触电安全。作为高压安全设计的核心指标,绝缘电阻在国内外标准法规中均有严格的要求,并需要在产品全生命周期内始终满足。 整车生产企业在产品开发流程中会多次进行绝缘电阻的计算校核与测试验证。在高压系统设计初期,需要通过计算各部件的绝缘电阻核算整车的绝缘电阻,以保证产品在满足标准法规要求的前提下留有一定的安全冗余,冗余量一般是法规要求值的5~10倍或更高。在进行整车绝缘电阻测试时,有时由于在上电情况下无法一次测试出包含所有高压总成的系统绝缘电阻,也需要根据系统测试结果和总成测量值计算系统绝缘电阻。在这种情况下,绝缘电阻的计算成为影响测试结果的一个重要因素。 目前通用的绝缘电阻计算方法存在计算误差较大、不适合有电源与无电源系统混合计算的的问题,为此,本文提出一种正负极独立计算的高压绝缘电阻计算方法,并进行验证。 2 电动汽车绝缘电阻概述 2.1电动汽车绝缘电阻的分类 电动汽车的绝缘电阻可以分为3个层级:高压总成的绝缘电阻;由若干高压部件组成的高压子系统的绝缘电阻,可分为有电源系统和无电源系统绝缘电阻;整车高压系统绝缘电阻,由几个互相隔离的子系统组成。 其中,总成绝缘电阻是保证整车绝缘电阻满足安全要求的基础。高压子系统的绝缘电阻主要用于确定整车绝缘电阻值,因为一般整车高压系统中各子系统不在同一回路内,其绝缘电阻并不会彼此影响,最低的绝缘电阻决定了整个系统的安全性,因此整车的绝缘电阻为几个子系统中绝缘电阻最小的子系统的绝缘电阻。 2.2电动汽车绝缘电阻要求 目前国内外标准法规中对绝缘电阻的要求基本一致,对每个独立的高压回路进行了系统级别的绝缘电阻要求。基于人体直流安全电流10mA、交流安全电流2mA的限制,对于直流电路的绝缘电阻要求≥100Ω/V,交流电路绝缘电阻要求≥500Ω/V,直流和交流混合电路绝缘电阻要求≥500Ω/V。 2.3电动汽车绝缘电阻测试方法 依据绝缘电阻的分类,绝缘电阻的测试包括总成级测试、系统级测试与整车级测试。 按照测试方法本身的分类,可以分为不含电源的总成/系统测试和动力电池本身及包含电源的系统测试。对于不含电源的总成及系统,由于本身不具有电压源,需要采用可以提供测试电压的设备,如绝缘表或者绝缘耐压测试仪;对于动力电池或包含动力电池的高压系统,由于其本身具有电压,如采用有电源测试设备,会造成测试电压叠加而影响测试结果,因此需要采用可借助本身电压进行测试的方法,目前常用的方法是GB18384—2020中规定的测试方法,常称为“五步法”。

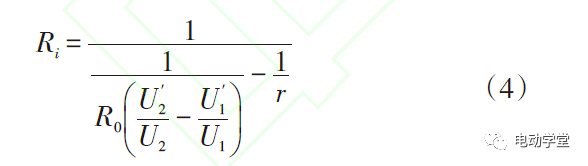

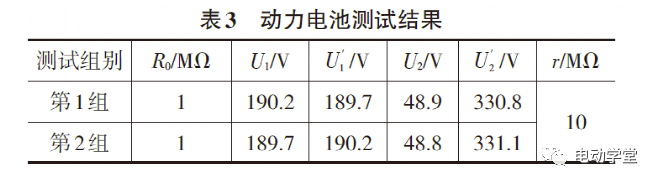

c.用2个电压检测装置同时测量动力电池的正、负极与电平台之间的电压,并联电阻侧测量值为U2,另外一侧测量值为U′2。

2024最新激活全家桶教程,稳定运行到2099年,请移步至置顶文章:https://sigusoft.com/99576.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌侵权/违法违规的内容, 请联系我们举报,一经查实,本站将立刻删除。 文章由激活谷谷主-小谷整理,转载请注明出处:https://sigusoft.com/89961.html